在电动汽车领域,将铝合金用于电动机外壳时,对铸造工艺有更高的技术要求。它需要轻,坚固,耐用和经济上可行。EMP Tech Co.,ltd.研究了混合动力和纯电动汽车的电动机外壳的铸造铝合金材料和相应的制造工艺。

1.驱动电机一体化设计

在对CO的要求越来越严格的背景下2排放和油耗,新能源汽车的发展也促进了驱动因素的发展。从混合动力汽车到插电式混合动力汽车到纯电动汽车,驱动电机在每个阶段都开发了多种类型的产品。早期的混合动力汽车是由汽油动力汽车改装的,其驱动电机部件多,集成度低。随着电机技术的发展,结构简单、元器件少、集成度高的驱动电机受到青睐。

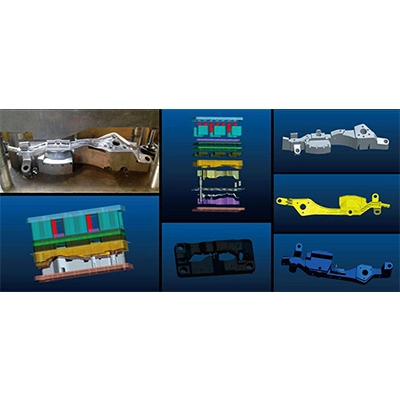

集成设计解决方案具有制造优势,因为它们通过消除关键接口来降低制造成本。他们还可以实现减肥和性能改善。电机的冷却通道可以在铸造时直接形成,具有较大的设计和优化空间。由于铸件结构复杂,铸造工艺铝制电动马达外壳大多采用CPS或重力铸造。

2.冷却通道的设计

铝制电动机外壳和冷却通道的设计对于电动机驱动器的运行至关重要,同时优化通道设计还可以提高成本效益。设计和优化通常通过仿真分析来实现。

冷却通道的复杂几何形状 (蛇形或螺旋形) 在用于集成电子设备的壳体的生产中提出了挑战。借助流体动力学 (CFD) 计算,研究了最佳方案。CFD模拟具有缩短开发时间的优点。