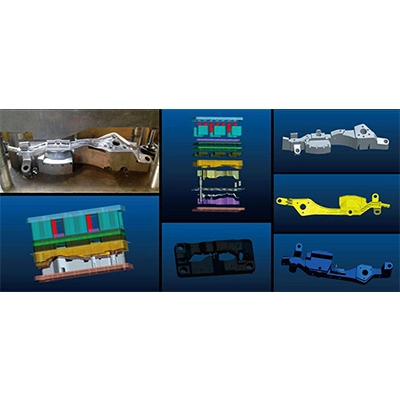

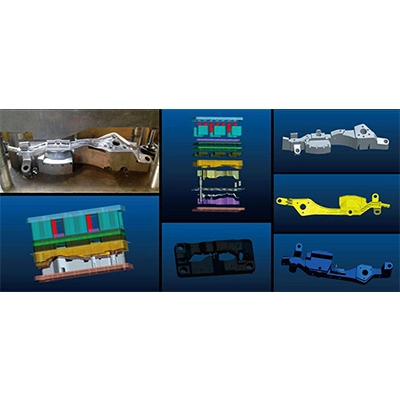

压铸模具、压铸机、压铸材料是压铸生产的三大要素。只有高质量的模具才能生产出稳定、高效、质量好的铸件。研究影响模具性能和使用寿命的因素,有利于提高铸件质量,减少模具早期报废造成的经济损失。一般来说,影响压铸模具性能和使用寿命的因素包括模具材料、模具设计和制造、表面处理技术以及模具的具体使用。

压铸模具的性能和使用寿命与模具的材料密切相关。良好-压铸模具制造材料一般具有以下特点: 良好的切削和锻造性能; 高耐磨性和耐腐蚀性; 高强度和红硬性,耐热性,抗氧化性,冲击韧性和高温回火稳定性; 良好的导热性和抗乏力性; 热膨胀系数小;热处理变形率小,淬火渗透性好。除了铸造金属的温度和铸造金属的类型之外,模具材料的选择还应考虑由铸造金属引起的压铸模具各部件的冲击和磨损。温度越高,材料的热乏力性能和高温性能应该越高。磨损严重的零件应具有较高的硬度。压铸模具越来越苛刻的工作条件不断提高对模具材料的冶金质量,性能和使用寿命的要求,尤其是材料的纯度和各向同性。一些高合金、高质量、优化的模具材料不断出现,反过来又促进了压铸行业的发展。

合理的模具设计是延长压铸模具使用寿命的重要前提。合理的壁厚和冷却通道设计可以保证模具的强度和热平衡。在压铸模具设计中,应特别注意应力集中和磨损较大的零件。各部分精度的选择和匹配需要合理: 间隙过大,热量传导不好,导致热乏力损坏;如果间隙太小,将产生挤压力和拉应力。模具制造过程中容易产生内应力,对模具的使用寿命有很大影响。因此,在模具的制造和加工过程中应尽量避免产生和消除内应力。例如,在粗加工后,应使用回火来消除应力,并应使用电脉冲代替电火花来降低模具的表面拉应力。

通过对压铸模具表面进行严格合理的技术处理,可以大大提高其性能和使用寿命。压铸模具的表面处理技术一般可分为三类: 传统热处理技术的改进,表面激光处理技术等表面改性技术以及涂层技术。

选择合理的压铸工艺和维护对模具的使用寿命至关重要。模具的损坏很大一部分是由于使用不当和缺乏科学维护造成的。首先,应特别注意模具的温度控制。在生产前对模具进行预热,在生产时保持适当的温度范围,可以防止由于模具型腔内外温度梯度过大而引起的表面裂纹甚至裂纹。其次,应使用高质量的压铸脱模剂,其厚度应适中。它们应均匀地涂覆模具表面,以在保护模具材料方面发挥关键作用。最后,为了减少热应力的积累并避免在压铸模具中产生裂纹,有必要采用诸如回火之类的技术来定期消除热应力。

压铸模具的材料、模具设计、制造、模具表面处理技术、模具使用综合影响每模具的性能和使用寿命。通过综合考虑这些因素并采取有效措施,可以有效提高压铸模具的性能,延长压铸模具的使用寿命。