在当今汽车行业,传统新能源/电动汽车 (NEV/EV) 电池组一般采用钢架式电池组结构,以满足各种防刺穿、防爆、以及行业和政府法规所承担的承重性能要求。

虽然钢框架为这些所需的任务提供了出色的性能,但最终,阻碍NEV/EV性能的一个领域是整体车辆效率。由于钢架结构非常重,因此增加了车辆的重量,这直接影响其滚动阻力。车辆更高的滚动阻力意味着更高的能量需求,以使车辆达到速度,以及保持稳态巡航。

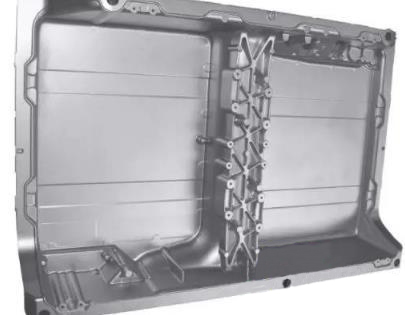

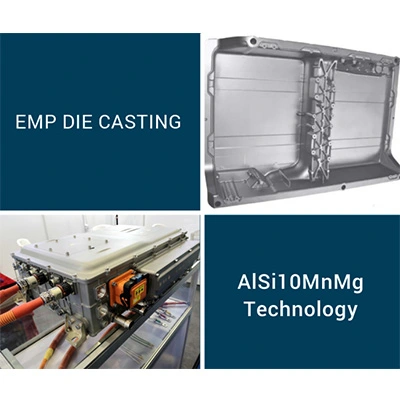

因此,研究人员一直在寻找通过减轻电池组重量来提高NEV/EV整体效率的方法。研究人员一直在探索的方向之一是使用高压压铸形成的新型轻质铝合金电池组外壳。

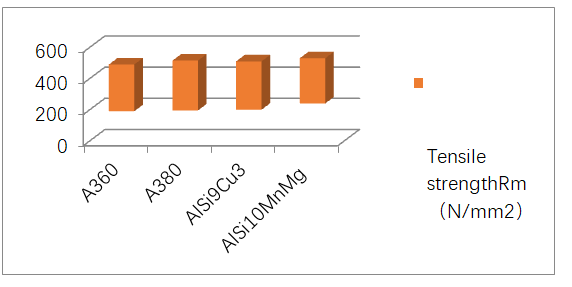

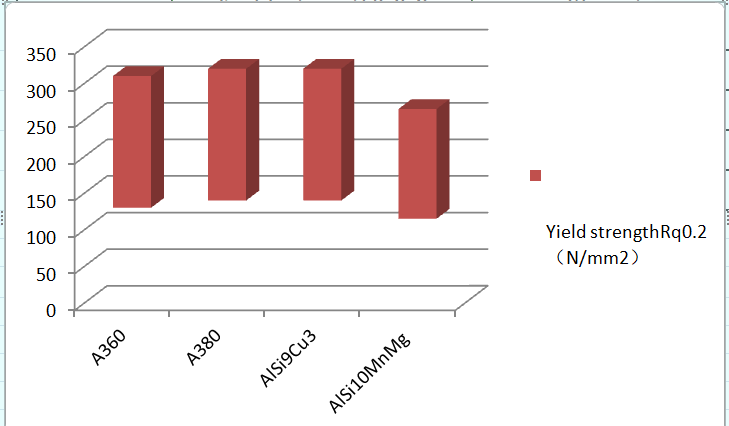

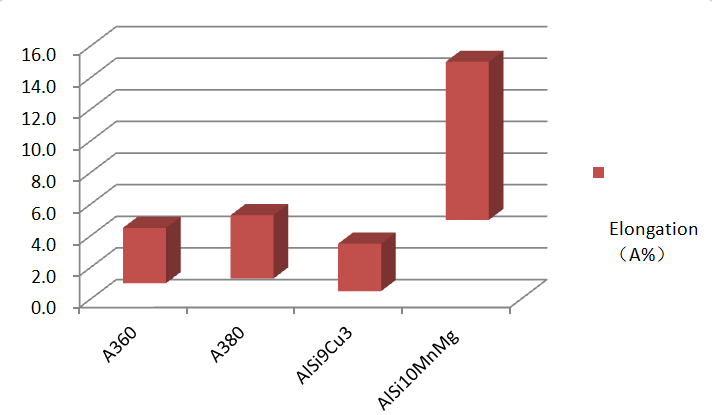

AC-43500 (或用于EN化学名称的AlSi10MnMg) 是目前用于形成在汽车底盘中具有高机械性能要求的结构部件和子组件的主要铝合金。这种合金,主要用于油底壳,天窗和敞篷车顶子组件,前轴,发动机支架,悬架组件,多部件副车架等。下表比较了AlSi10MnMg和其他铝合金材料的物理性能。

在铸态条件下,标准压铸合金的应变值为5-10%。为了在中等强度值下达到最大应变值,开发了EN AC-43500 AlSi10MnMg压铸合金。通过额外的热处理,可以获得超过15% 的伸长率,或者可以达到260 mpa的屈服极限。

除了这些特殊的机械性能,EN AC-43500AlSi10MnMg合金在压铸应用中还具有以下特点: 优异的铸造性能,在压铸模具上无粘附,良好的耐腐蚀性,高耐久性,良好的焊接性能,适用于冲压和压制。

通过不同的热处理工艺 (见下表),可以调整合金的机械性能。

| 拉伸强度 | 屈服极限 | 伸长率 | |

| Rm(N/mm2) | Rq0.2(N/mm2) | (A %) | |

| F | 250-290 | 120-150 | 5月10日 |

| T4 | 210-260 | 95-140 | 15-22 |

| 275-340 | 155-245 | 4月9日 | |

| T6 | 290-340 | 210-280 | 7月12日 |

| T7 | 200-240 | 120-170 | 15-20 |

EMP的工程团队,拥有多年的铝合金压铸工艺经验,准备了比较各种材料特性的实验,并提出了一种将EN AC-43500 AlSi10MnMg材料与先进压铸技术相结合的技术解决方案。

为了使铸件满足热处理的条件,工程师反复测试了不同的压铸方法,并确定了真空压铸工艺,因为它对热处理具有优越的适用性。在真空压铸条件下生产的铸件致密性高,完全满足T4-T7热处理的条件。

& nbsp;经过相应的热处理,EN AC-43500 AlSi10MnMg的伸长率 (A %) 可以达到15-20,是一般铝合金材料的30-60倍,满足高强度、耐用的结构部件的要求,适用于NEV/EV使用的轻质电池组外壳。