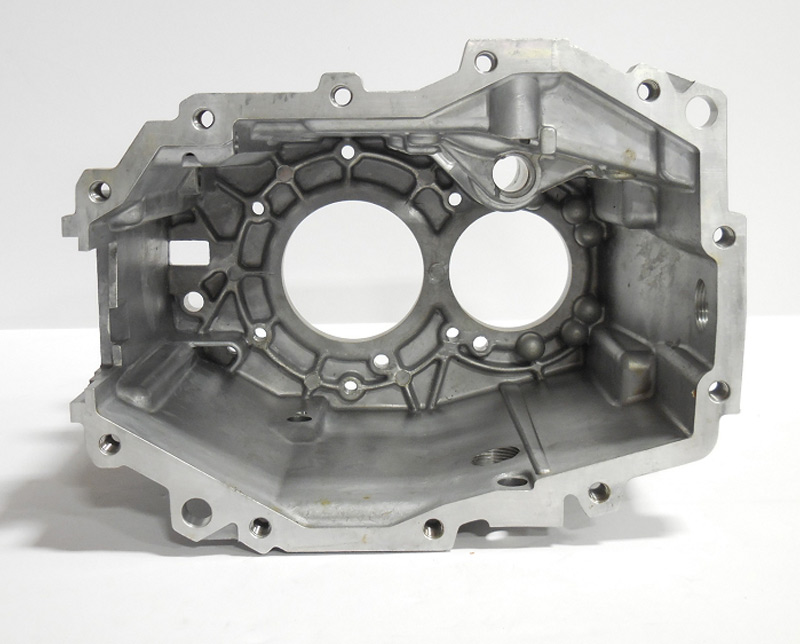

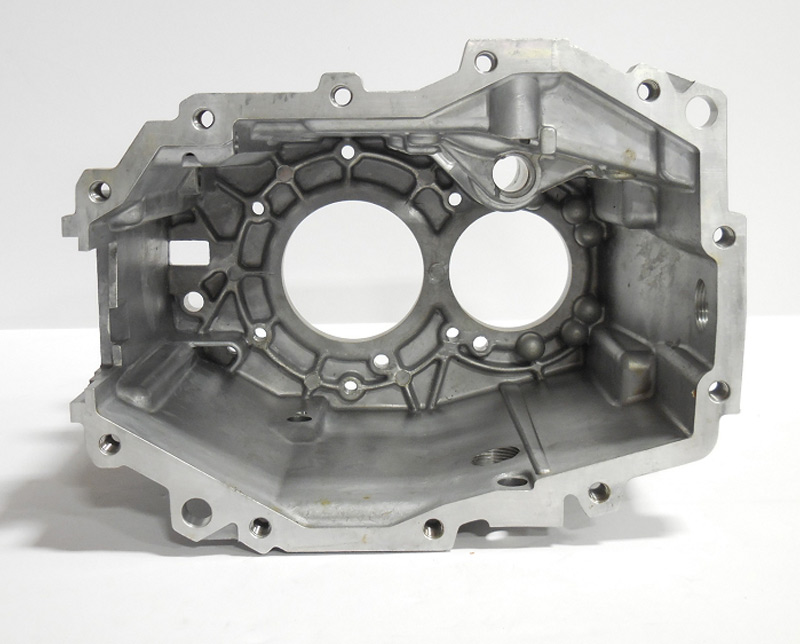

铝合金压铸件具有生产效率高、加工成本低、生产过程中容易实现机械自动化、铸件尺寸精度高、表面质量好、和良好的综合机械性能。

铝合金压铸件必须通过模具成型,并与压铸机和铝合金结合使用才能综合使用。的原则压铸工艺是将金属液体在高压下高速倒入精密金属模具的型腔中,然后在压力下将金属液体冷却并凝固成铸件。冷室压铸件和热室压铸件是压铸工艺的两种基本方式。在冷室压铸中,通过手动或自动铸造装置将金属液体倒入腔室中,然后注射冲头向前移动并将液态金属压入型腔中。在热室压铸工艺中,压力室垂直于坩埚,熔融金属通过室上的进料口自动流入压力室。注射冲头向下移动,将熔融金属通过鹅颈管推入型腔。熔融金属凝固后,打开压铸模具,取出铸件,完成整个压铸成型过程。

在制造铝合金压铸件的过程中,可以有效地提高模具型腔的表面加工质量。并且模腔表面不应有明显的深加工痕迹,以防止模具在工作中因应力集中而开裂。模具完成后,应有效地抛光和研磨型腔表面,以使型腔的表面粗糙度保持在0.8 μ m以下。