1.确认压铸件的质量要求。一个好的闸门设计始于对客户需求的理解。

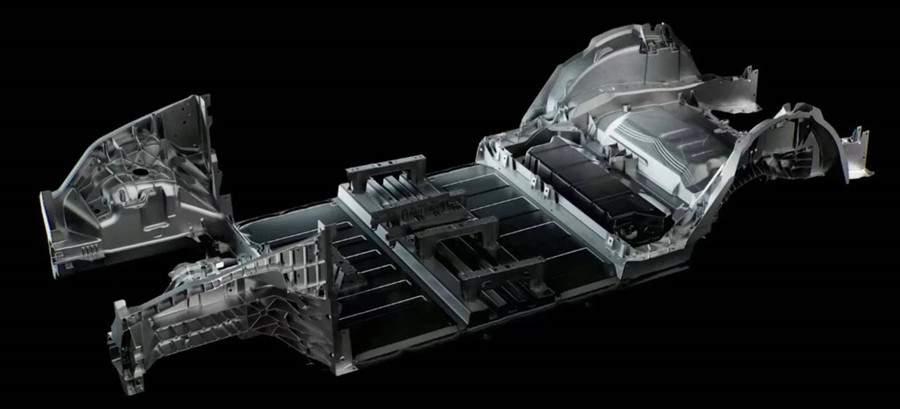

2.确认预期的流型以及内外闸门的位置。目视检查压铸模具的金属流动方向,并确认预期的液体流动角度。

3.确认压铸件分型面的数量、型腔的填充时间、每个分型面的金属流量、整个压铸件的金属流量。

4.确认预期加工机械生产过程中对压铸模具组件的限制 -- 快速注射的速度、柱塞的尺寸、压铸件的压力。柱塞端口、压力和快速流速有哪些选项?确定的加工机械是否可以获得所需的流量和压力。

5,对于每个压铸件的分型面,确认其流量,浇口速度,液体流动角度,实际浇口面积,长度,浇口厚度。检查整个铸件的雾化流量和结果,根据工艺限制重新分析,直到获得令人满意的结果。

6.如果需要,对压铸模具的内浇口进行PQ2分析。

7.设计一个浇道系统,以支撑压铸模具的内浇口返回注射口。

8.设计排气口和溢流口。

9.如果将预期的设计输入到模拟软件中并进行微调,则模拟的压铸模具可以显示出流动模式,热或冷区域,和多孔区域,我们不能在第二步中视觉检测。

工艺的选择将影响压铸模具的浇口设计。不同的匹配模式适应工厂的生产过程。在最佳解决方案和最有前途的设计成功之前,通常需要对其进行多次分析,直到适合所选过程为止。