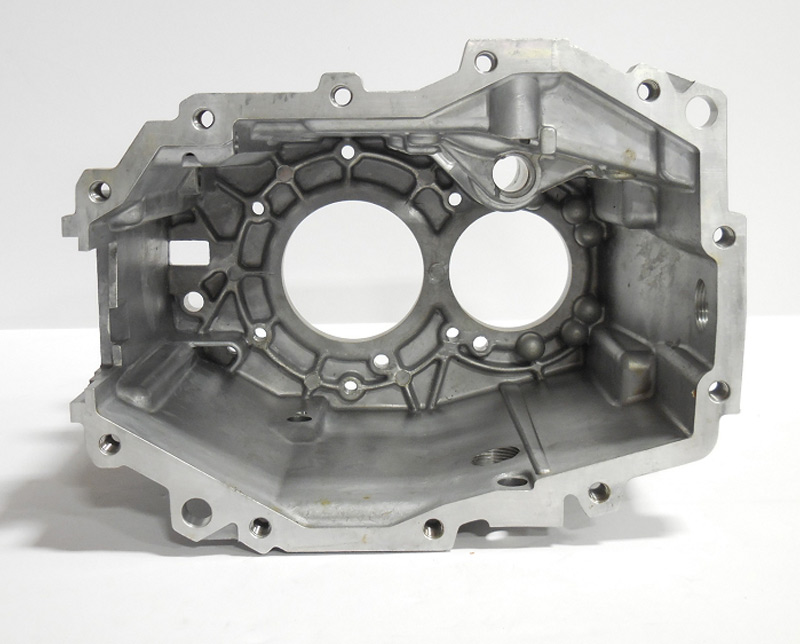

气孔是铸件内表面光滑的一种球形孔缺陷,一般在冷却和凝固过程中以气泡形式析出的气体不能跑出液面而留在铸件内形成。铝合金压铸件气孔属于内部缺陷,不易被观察和识别,特别是致密的针孔型气孔缺陷,x射线探伤无法识别和检测。

在压铸成型金属充型理论的基础上,对铝合金压铸件气孔的形成进行了分析和控制,通过双通道高真空技术,喷涂工艺优化、浇注溢流系统优化、压铸工艺参数调整等技术研究与应用,解决了压铸件气孔缺陷。

(1) 通过应用新的双通道高真空技术,减少模腔和压力室内的气体含量,使其接近真空状态,同时,增加净化和脱气技术的应用,以降低熔体的气体含量,从而减少铸件内部孔隙的产生。

(2) 优化喷涂工艺,通过缩短喷涂时间,改善喷嘴方向,延长吹气时间来降低脱模剂的残留含量,能有效避免铝液瞬间汽化与水分接触产生的致密针孔缺陷。

(3) 合理的高速开关点选择对铸件的内部质量影响较大,而根据产品的内部质量要求改进模具浇注系统,这对压铸质量的提高具有积极意义。