随着电动汽车行业的快速发展,电子控制外壳的制造工艺也在不断提高。压铸作为一种高效的生产方法,在电子控制外壳的制造中起着重要的作用。

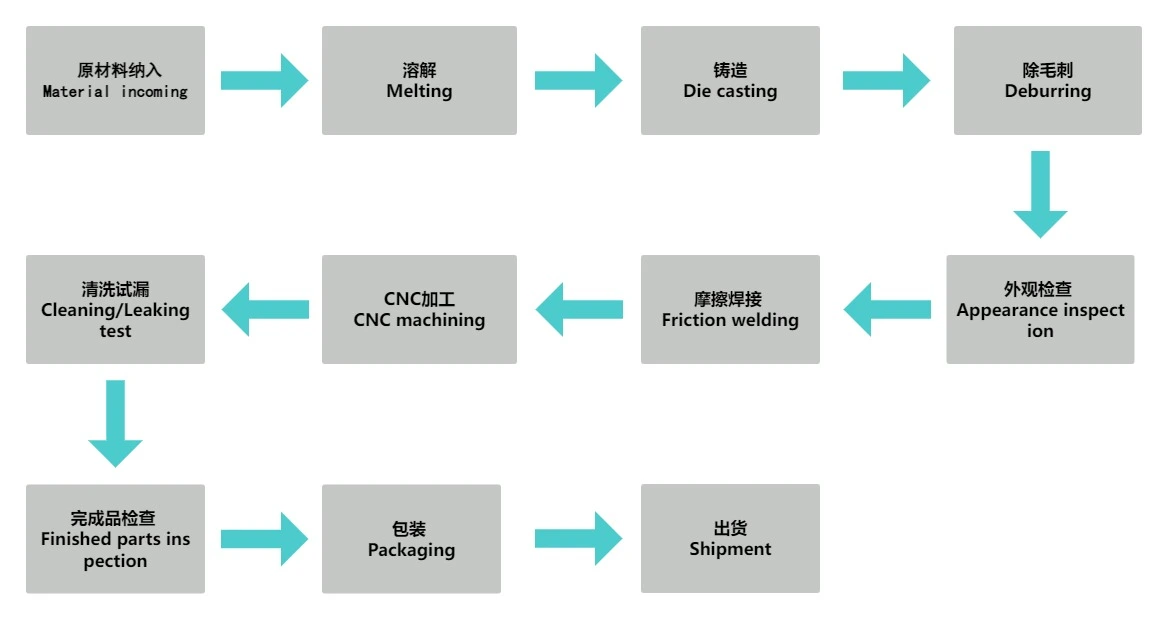

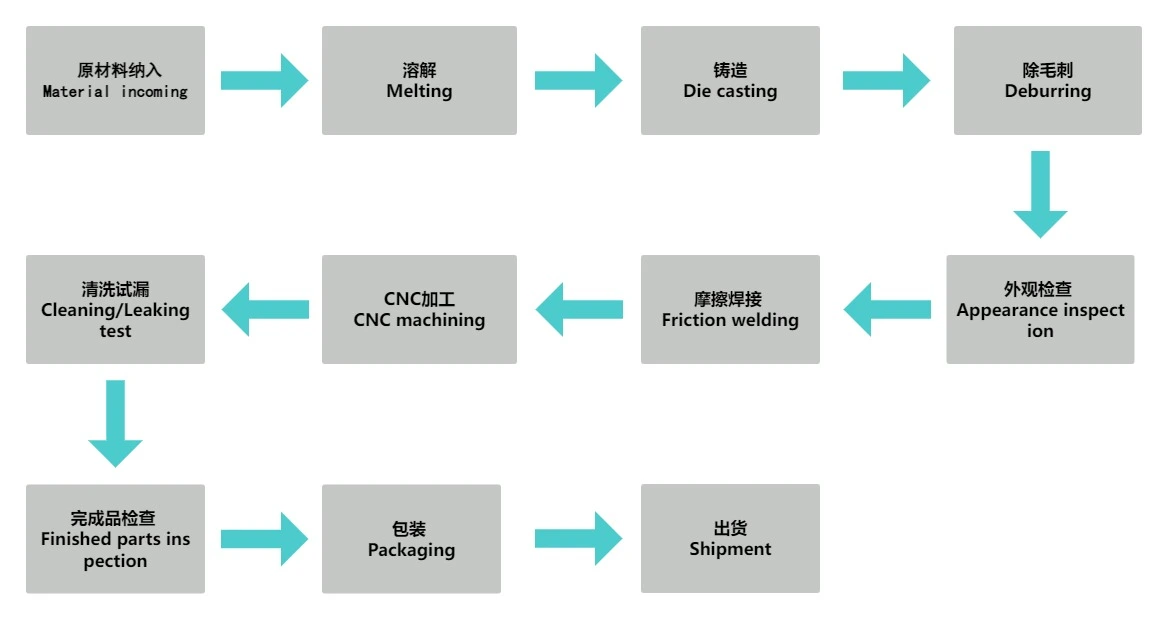

压铸电子控制外壳的制造是一个复杂的项目,涉及精密设计和严格的过程控制。首先,需要分析电控壳体零件的压铸工艺,确定压铸生产的主要工艺参数。这包括分型面设计、浇注溢流系统设计、顶出系统设计、冷却系统设计和模具总体结构设计。

在压铸过程中,模具和熔融铝的温度控制至关重要。模具温度不均匀或不合适会导致铸件质量问题,如缩孔、气孔等缺陷。因此,模具温度的精确控制和铝液的合理流动是保证压铸件质量的关键。

摩擦搅拌焊接是电子控制外壳制造中的关键步骤。焊缝表面的氧化层需要去除,上表面应留有1 mm左右的加工余量。焊缝间隙应小于0.2mm,高度差应小于0.3mm,以确保焊接质量。

压铸件的气密性检测是确保质量和性能的关键步骤。合格的压铸件在规定的试验条件下,其泄漏量值应不超过0.1kpa。该标准确保每个压铸件满足气密性要求,确保产品的可靠性和安全性。

压铸电子控制外壳的清洁度对其性能也至关重要。在压铸清洗设备领域,针对 “三电系统” 壳体的水路清洗技术和解决方案尤为重要。清洗后内腔颗粒的清洁度必须保持在500um以内,以确保水路畅通,不会因污垢颗粒而造成致命伤害。

质量检查是压铸过程的最后一步,但同样重要。通过x射线检查,压力测试和尺寸测量,我们确保每个电子控制外壳都符合严格的质量标准。

总之,压铸电子控制外壳的制造是涉及多个工艺步骤的复杂工艺。从模具设计到铸件的气密性测试再到最终的清洁度要求,每个步骤都需要精确控制,以确保产品的性能和安全性。随着技术的进步和标准的提高,这些工艺将继续在压铸行业中发挥重要作用。