随着轻量化、节能、减排的需要,铝合金越来越多地应用于航空航天、汽车、船舶等交通领域。在汽车部件中使用轻质材料是减轻车辆重量的有效方法。铝压铸由于其优异的材料性能,易于成型和重量轻而成为首选。铝合金压铸件在汽车上的应用主要集中在壳体零件,发动机零件和其他组件上。

1铝合金压铸件气孔的形状

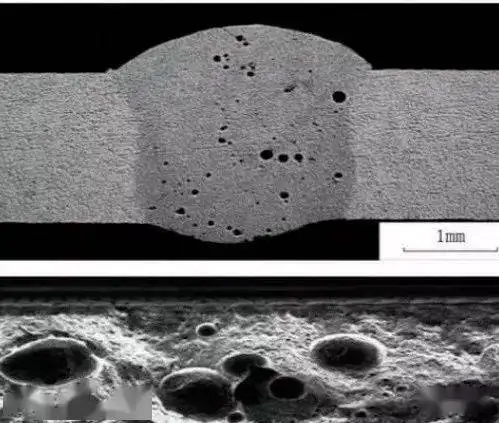

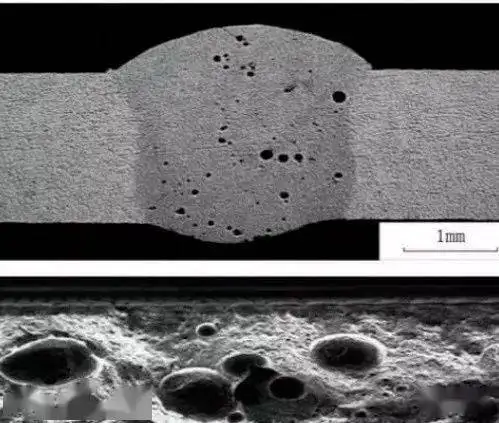

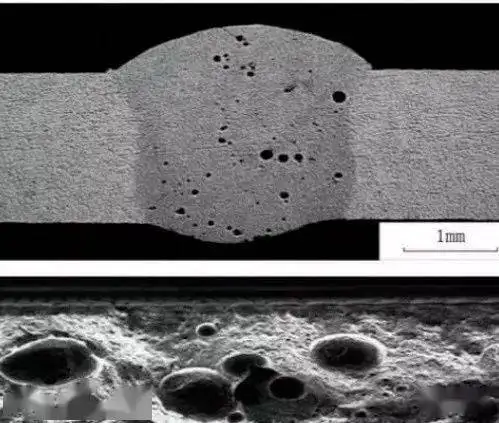

孔隙率是压铸件中具有光滑内表面的球形多孔缺陷。通常,在冷却和凝固过程期间以气泡形式沉淀的气体太晚而不能排出液面,并保留在压铸中以形成。不能排出,在铸件凝固过程中形成小的分散气孔,即所谓的针孔,且较圆且不均匀,常出现在铸件的厚段和冷却速度较慢的部位。

2优化气孔的技术

2.1双通道高真空技术

通过新的双通道高真空技术的应用,降低了模腔和压力室内的气体含量,使其接近真空状态,并增加了净化和脱气技术的应用,以降低熔体中的气体含量,以减少压铸中气孔的形成。

2.2粉末涂装工艺的优化

优化粉末涂装工艺,并通过缩短粉末涂装时间,改善喷嘴方向,延长吹气时间来减少脱模剂的残留量,能有效避免铝熔体瞬间汽化和水分造成的密集针孔缺陷。

2.3改善铝合金压铸件孔隙率的方法

高速开关点的合理选择对压铸件的内部质量有很大影响。同事根据产品内在质量要求,对压铸件浇注系统进行了改进,对提高压铸件质量具有积极意义。