压铸电机壳加工的行业现状

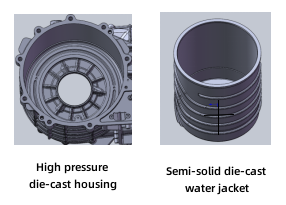

水冷压铸电机壳体一般由外壳和水套两个压铸件组成。经过焊接加工、热套组合、搅拌摩擦焊、焊后处理和试验等一系列工艺,最终形成密封水冷腔体电机壳体。

电机壳体的压铸一般采用高压铸造工艺,但高压铸造有一个工艺缺陷,即在铸造过程中容易卷入气流,成型气孔收缩,热处理也会起泡,这给电机外壳带来了很大的安全隐患,目前,该行业的压铸电机外壳合格率仅为70%,废品率很高。

压铸电机外壳加工改进方案

水套是压铸电机外壳的核心部分,嵌套电机定子,保证转子的正常运行,其气密性,力性能和同心度直接影响电机的安全性能,因此,我们根据水套成型和焊接工艺改进了压铸电机外壳工艺方案。

针对传统压铸成型的气孔问题,我们选择了新型的半固态压铸成型水套,通过拉压的半固态压铸电机壳水套相比于现有技术的压铸或铸造成型水套,具有优异的气密性和受力性能,同时采用先进的搅拌摩擦焊工艺完成流道腔的密封,保证电机正常安全运行工作。