铝压铸零件具有生产效率高、加工成本低、生产过程中容易实现机械自动化、铸件尺寸精度高、和良好的综合机械性能。然而,在压铸铝合金的成型过程中,容易出现气孔、流痕、划痕、凹陷、裂纹和欠铸等缺陷。这些缺陷使压铸件的外观质量和力学性能下降。为了避免在压铸成型过程中出现上述问题,结构设计人员需要在压铸部分的结构设计中提前对方案进行评估,在零件的结构设计中进行合理的布局,通过优化结构将缺陷减少到最低限度。

铝压铸零件设计的合理性关系到整个压铸成型工艺。在设计压铸件时,应充分考虑压铸件的结构特点和压铸件的工艺要求。在压铸成型过程中最大限度地减少所设计的压铸件缺陷的发生,并以最佳的设计方案最大限度地提高压铸件的质量。

铝合金压铸件的结构设计应充分考虑壁厚。壁厚是压铸铝合金中具有特殊意义的因素。壁厚与整个工艺规范有着密切的关系,如充型时间的计算、浇口速度的选择、凝固时间的计算、模具温度梯度的分析、压力 (最终比压) 的影响,模具保持时间的长度,铸件脱模温度和运行效率的高低; 设计壁厚过厚会造成缩孔、水泡、气孔、内部晶粒粗大等外表面缺陷,降低了机械性能,增加了零件质量,增加了成本;设计壁厚过薄会造成铝液填充不良,成型困难,铝合金溶解不良,容易造成铸件表面填充困难、缺料等缺陷,给压铸工艺带来困难; 随着气孔的增加,压铸件的收缩和其他缺陷增加。因此,在保证铸件具有足够的强度和刚度的前提下,应尽量减少。铸件的壁厚并保持截面的厚度均匀。

大平面或薄壁压铸件的强度和刚度差,容易变形。此时,加强筋可以有效地防止压铸件的收缩和断裂,消除变形并增强压铸件的强度和刚度。对于高柱,桥台和其他结构,加劲肋可以改善应力分布并防止根部断裂。同时,加强筋可以辅助熔融金属的流动,提高铸件的填充性能。加强件的厚度通常需要是均匀的。如果设计太薄,加强筋本身很容易断裂,如果太厚,很容易产生凹陷和气孔等缺陷。

压铸件的模具倾斜的作用是减少铸件与模腔之间的摩擦,使铸件易于取出;确保压铸表面不拉伤,同时可以延长模具的使用寿命。模具倾斜度与压铸件的高度有关-高度越大,模具倾斜度越小。通常情况下,压铸件涂层的模具倾斜度约为内腔模具倾斜度的1/2,但在实际设计中,压铸部分的内表面和外表面的模具倾斜度可以设计成与保持壁厚和简化结构设计一致。

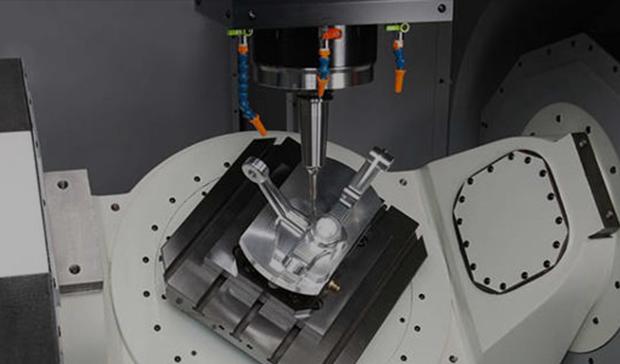

在设计压铸件时,应尽可能避免机械加工。机械加工会破坏零件表面的致密层,影响机械性能; 它会暴露压铸零件的内部孔隙,影响表面质量,并增加零件的成本。当the压铸件不能加工,应尽量避免切削用量较大的设计。结构设计应尽量便于加工或减少加工面积,降低加工成本。

铝压铸件的表面喷涂设计一般采用粉末喷涂工艺。原理是静电喷涂: 油漆主要通过电极极化。然后,将待喷涂的物体用相反的电荷充电,并且粉末在电场的作用下均匀地附着在物体的表面。粉末喷涂工艺特点: 粉末静电喷涂不会造成空气污染,粉末可回收利用,降低材料消耗成本,涂膜具有良好的耐酸、碱、耐腐蚀性能。