在压铸模具设计的过程中,它不断地相互论证和协调。当涉及到模具结构时,通常会同时考虑几种方案。尽可能针对每种结构列出每种结构的优缺点,并对每种结构进行分析和优化。压铸模具设计的具体步骤如下:

第一步: 分析和消化产品的2D和3D图纸

步骤2: 确定注射类型

在选择注塑时,设计者主要考虑其塑化率、注射量、夹紧力、安装模具的有效面积 (注射机拉杆之间的距离) 、模量、弹射形式和固定长度。

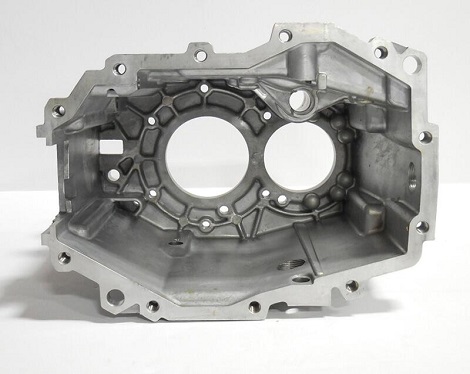

第三步: 确定型腔数量并布置型腔

模具型腔的数量主要根据产品的投影面积、几何形状 (有或没有侧抽芯) 、产品精度、批量大小和经济效益来确定。

步骤4: 确定分型面

一般来说,平面上的分型面更容易处理,有时你应该特别注意三维形式的分型面。

步骤5: 浇注系统的设计

浇注系统的设计包括主浇道的选择和浇道横截面形状和尺寸的确定。在设计浇注系统时,第一步是选择浇口的位置。浇口位置的正确选择将直接影响产品的成型质量和注射过程能否顺利进行。

步骤6: 喷射器系统的设计

产品的顶出形式可分为三类: 机械顶出、液压顶出、气动顶出。机械顶出是注塑成型过程的最后一个环节。弹射的质量将最终决定产品的质量。因此,产品弹射不容忽视。

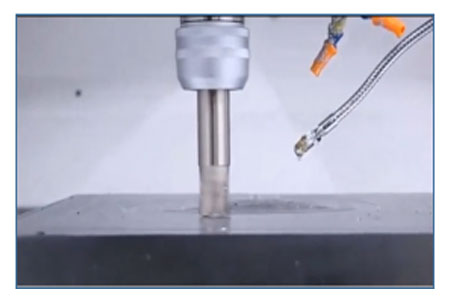

步骤7: 冷却系统的设计

冷却系统的设计是一项相对繁琐的工作,必须考虑冷却效果、冷却均匀性以及冷却系统对模具整体结构的影响。

步骤8: 在使用标准模架时,压铸注射模具上的导向装置已经确定。

在正常情况下,设计人员只需要根据模具底座的规格进行选择。但是,当需要根据产品要求设置精密导向装置时,设计者必须根据模具结构进行具体设计。

第九步: 模具钢的选择

模具成型零件 (型腔,型芯) 的材料选择主要根据铸件的批量大小和压铸件的材料确定。

步骤10: 绘制装配图

排名模架及相关内容确定后,即可绘制装配图。在绘制装配图的过程中,对所选的浇注系统、冷却系统、抽芯系统、顶出系统、等进行了进一步的协调和改进,在结构方面实现了相对完善的设计。

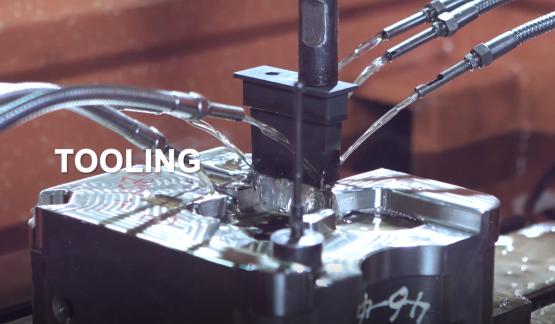

步骤11: 绘制模具的主要零件

在绘制型腔或型芯图时,有必要注意给定的成型尺寸、公差和脱模倾斜度是否兼容,以及设计依据是否与产品的设计依据相适应。同时,加工过程中型腔和型芯的可制造性以及u过程中的机械性能和可靠性还必须考虑se。

步骤12: 排气系统在确保产品成型质量方面起着至关重要的作用。排气方法如下:

1.使用排气槽。排气槽通常位于待填充的空腔的最后部分中。通气槽的深度随塑料的不同而不同,基本上由塑料不产生飞边时所允许的最大间隙决定。

2,使用型芯,嵌件,推杆等的配合间隙,或排气专用排气塞。

3,有时为了防止产品弹出时的真空变形,需要设计通气口插入件。