铝压铸件由于其众多优点,包括轻质性能,高尺寸稳定性和优异的耐腐蚀性,已成为汽车工业中广泛采用的制造工艺。然而,像任何制造工艺一样,铝压铸也不是没有缺陷。在本文中,我们将阐明汽车应用中可能发生的一些常见的铝压铸缺陷,并探索有效地导航和纠正它们的方法。

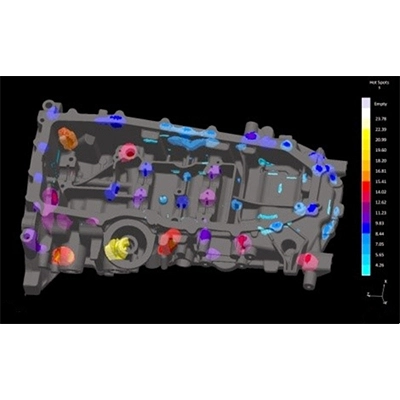

气孔是铝压铸过程中遇到的最常见的缺陷之一。它是指在铸造金属内存在空隙或气穴,损害其机械性能和结构完整性。孔隙可由于若干原因而发生,例如不完全填充、气体截留或模具的不充分排气。

为了最大程度地减少气孔缺陷,必须仔细注意压铸过程的各个方面。适当的模具设计,浇口和流道系统优化以及确保足够的通风是减轻孔隙率问题的一些重要步骤。另外,监测和控制铸造工艺参数,例如温度和压力,可以进一步帮助减少孔隙缺陷。

收缩是由于金属的冷却和凝固而发生的另一种常见的铝压铸缺陷。这导致最终铸件中不期望的尺寸变化,通常导致部件翘曲或扭曲。在精度和均匀性至关重要的汽车应用中,收缩缺陷可能是特别成问题的。

为了解决收缩铝压铸缺陷,制造商必须仔细考虑铸件的设计,模具布局和适当的浇注系统。此外,控制冷却和凝固速率、优化熔体流动和利用适当的热处理可以帮助最小化收缩并确保尺寸精度。

热裂,也称为热裂,代表在铝压铸过程中可能发生的另一种重大缺陷。它们是铸件仍处于半固态时由局部高应力引起的内部裂纹。热撕裂会严重损害部件的机械性能和整体强度。

为了防止热撕裂,制造商必须专注于实现平衡的模具设计和浇口系统,从而确保熔融金属的均匀分布并最大程度地减少热应力。适当控制铸造参数,如金属温度、冷却速率和凝固时间,也有助于减少热撕裂的发生。

表面缺陷,例如飞边、空气陷阱和冷隔,会对最终铸件的美观性和功能性产生负面影响。这些缺陷可能是由于铸造过程中模具闭合不当、对准不良或金属流动不足而发生的。

为了提高表面光洁度并消除此类铝压铸缺陷,制造商应密切注意模具维护,确保模具清洁和正常运行。脱模剂的适当应用、优化工艺参数和实施适当的铸造后精加工技术,例如修整和抛光,也可以增强铸造汽车部件的整体外观和功能。

铝压铸缺陷在制造过程中可能至少发生一次。但是,通过仔细考虑模具设计,优化工艺参数以及彻底的质量控制措施,可以有效地最大程度地减少这些缺陷。通过解决和纠正这些常见缺陷,制造商可以为各种汽车应用实现更高质量和更可靠的铝压铸部件。在EMP,我们追求完美,并不断致力于生产满足汽车行业严格要求的无瑕铝压铸件。