全球汽车行业向电动汽车 (ev) 的转变和更严格的排放法规使轻质材料成为战略重点。铝具有低密度 (钢的1/3),高强度重量比和耐腐蚀性,已成为替代传统钢构件的首选材料。到2030年,汽车铝市场预计将超过600亿美元,这是由于OEM生产和售后市场定制对定制铝汽车零件的需求激增。

特别是电动汽车,严重依赖铝来最大限度地提高效率。例如,特斯拉的Model Y使用铝合金框架和电池外壳,在保持结构完整性的同时减轻了15% 的重量。在性能和赛车领域,保时捷和宝马等品牌利用定制的铝制悬架臂和发动机缸体来提高速度和操控性。随着电动汽车市场以19% 的复合年增长率 (2023-2030) 增长,定制的铝部件对于实现更长的续航里程和更快的加速至关重要。

1.先进的制造能力

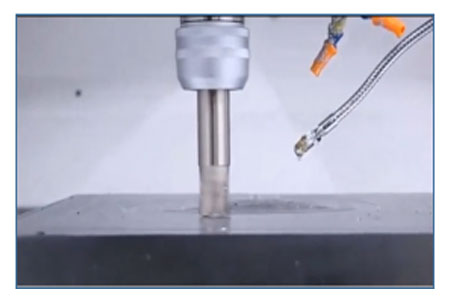

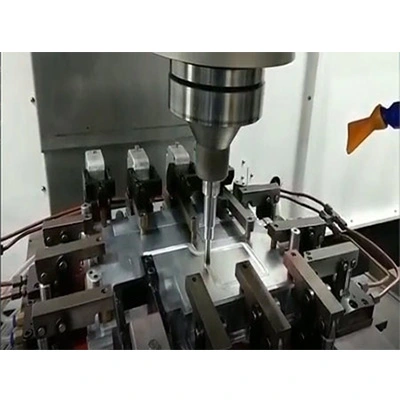

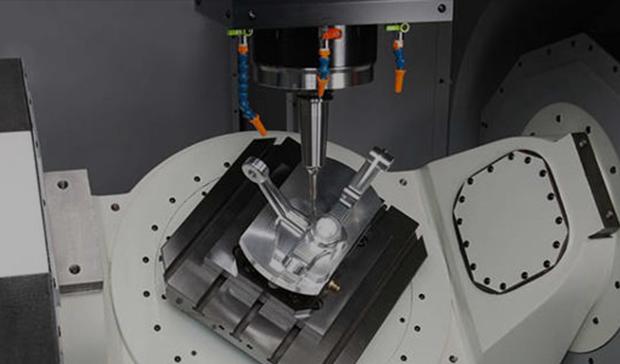

现代5轴CNC加工可实现微米级精度 (± 0.005mm),非常适合制作复杂的几何形状,如涡轮增压器外壳,进气歧管和变速箱支架。领先的制造商,如总部位于加利福尼亚州的Proto Labs,利用人工智能驱动的设计验证来生产符合AS9100和IATF 16949标准的轻质高强度铝部件。

2.多功能表面处理

定制铝部件可以增强:

阳极氧化 (耐磨性和鲜艳的色彩)。

粉末涂料 (承受极端温度和紫外线暴露)。

化学蚀刻 (用于自定义徽标或纹理饰面)。这些处理不仅提高了耐用性,而且还与品牌美学保持一致,使其在豪华和概念车中很受欢迎。

3.敏捷生产模式

供应商现在提供小批量 (从1个单位开始) 和10天的交货时间,从而为赛车运动,restomods和原型开发等利基市场提供支持。例如,总部位于英国的Bilstein使用按需铝加工来生产定制的休克减震器安装座,用于老式汽车修复。

电动汽车与混合动力汽车

电池托盘、电机外壳和轻质底盘组件。

示例: Rivian的R1T电动卡车使用定制的铝制防滑板,以实现越野耐久性。

性能和ICE车辆

涡轮歧管、锻造活塞和CNC铣削气缸盖。

示例: Hennessey Performance的铝制节气门体在调谐发动机中将马力提高了8-12%。

售后定制

定制格栅、空气动力学套件和合金车轮垫片。

到2027年,全球汽车售后市场预计将达到5290亿美元,其中铝制零件在个性化趋势中发挥关键作用。