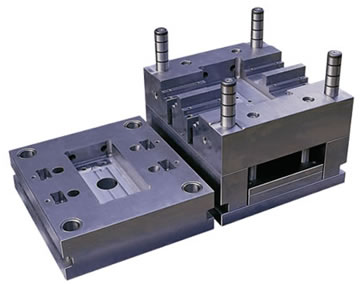

压铸模具的设计过程与塑料模具的设计过程非常相似,需要考虑进料方式和模具结构布局。但是,压铸模具的设计还应考虑以下关键点: 多个进料门之间的位置分配和分配;进料闸门横截面积的计算,各级流道横截面积的计算; 渣包的位置,排气槽是否合理; 还需要考虑如何排出前部和排出喷雾脱模剂的残留液体; 防止前部和废渣的堆积,等等。如何改进和优化压铸模具技术?

1.使用 “压铸模流分析软件” 辅助模具设计方案的分析和选择

每一套新的压铸模具都可能隐藏未知的潜在问题。如果仅仅依靠个人经验和技术来设计压铸模具,由于个人经验和技术水平,会有一定的差异。很难确保每一套压铸模具设计:达到最佳合理化,难以有效提高模具设计质量。因此,有必要使用辅助软件来实现压铸模具设计的创新和发展。压铸模流分析软件可以在模具设计计划完成和3D分型完成时对计划进行验证。

2.排渣、排渣结构

在压铸过程中,最前端流动的金属肉汤的温度会降低,并且容易出现冷凝水,这也会影响铸件 (产品) 的外观和内部质量。因此,压铸模排渣和排气结构的设计是否合理在很大程度上决定了整个铸件 (产品) 的质量。为了打破传统的设计思维,除了考虑在铸造流的末端和冷材料容易放置的地方安装排渣和排气;还应考虑渣包闸门,渣包和排气槽的创新设计和创新应用。

3.滑块机构排渣槽的结构

在压铸模具的生产过程中,会产生大量的金属废料,即管道。特别是,一旦滑块机构被前部阻挡和阻碍,它将无法正常移动,甚至卡住,导致整套模具无法正常生产。

除了滑块座底部的润滑油槽外,还必须设计一些排渣槽结构,它可以有效地容纳和存储在长时间的生产过程中掉落在滑块座下方的耀斑; 直到模具完成生产任务,正面和杂物将被彻底清除,以确保滑块的平稳运行和良好的生产效率。