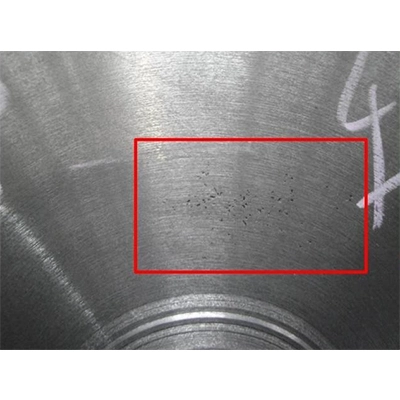

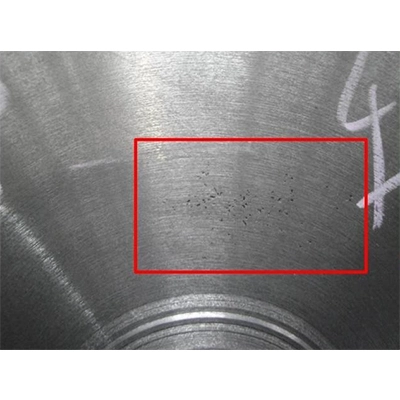

I.特点及检验方法:

(1) 解剖或缺陷检查,孔的形状不规则,不光滑,表面呈深色。

(2) 收缩孔大而集中,收缩松散小而分散。

二。原因:

(1) 铸件在凝固过程中,由于产生缩孔,得不到金属的补偿,从而造成孔洞;

(2) 浇注温度过高,模具温度梯度分布不合理;

(3) 压注比压力低,增压压力过低;

(4) 内浇口较薄,面积过小,过早凝固,不利于压力传递和液态金属互补收缩;

(5) 铸件结构有热段或截面变化剧烈的部位;

(6) 液态金属浇注量小,残余材料太薄,不能起到收缩作用。

三、处理方法:

(1) 降低铸造温度,以最大程度地减少收缩;

(2) 提高压注比压和增压压力,提高致密化程度;

(3) 修改内浇口,使压力更好地传递,有利于液态金属的收缩效果;

(4) 改变铸件结构,消除金属堆积部位,壁厚尽量均匀;

(5) 加速厚零件的冷却;

(6) 加厚料柄15 ~ 30mm,增加收缩效果。