一体化压铸目前的技术难点主要体现在四个方面: 大型压铸机、无热处理铝合金材料配方、压铸模具设计、真空压铸工艺。

(1) 大型压铸机

大型压铸机行业准入门槛高,对理论、经验和制造工艺要求高。同时,大型压铸机的开发周期很长,初始投资大,成本高 (1台压铸机平均需要13857.99万美元)。集成压铸要求压铸机夹紧力至少大于6000 t (传统高压压铸的夹紧力通常低于5000 t)。

(2) 免热处理高压铸造合金

免热处理合金材料的成分和工艺复杂,技术要求高,其中合金材料成分的设计是免热处理合金发展的核心技术壁垒。常用的压铸铝合金有al-si系、al-mg系、al-si-cu系和al-si-mg系。主要成分比例影响合金的强度和硬度等机械性能,也影响流动性和凝固等铸造性能。

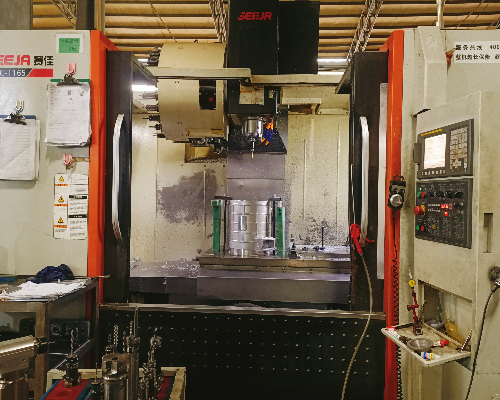

(3) 压铸模具

一体化压铸对模具强度和韧性的要求较高,要求冲击韧性和回火稳定性,良好的导热性和乏力性,热膨胀系数小,高温抗氧化性。压铸需要高速充型和高速凝固,对压铸模具的温度、真空度、成形方案、工艺参数和后处理要求较高。

(4) 压铸工艺

集成压铸是一种具有高真空控制系统的真空压铸工艺,需要高精度的传感器来控制抽真空过程。工艺流程为合模、浇注、真空开模、型腔真空排气、压注、开模、取件、喷涂、再次合模等。