1、压铸工艺设计

研究对象是水泵壳体压铸件,体积185cm ³,最大壁厚10mm,平均壁厚3.27mm,质量约450g,选择良好的流动性、中等气密性和良好的抗热裂性能,特别是高耐磨性和低热膨胀系数的ADC12铝合金作为压铸材料。

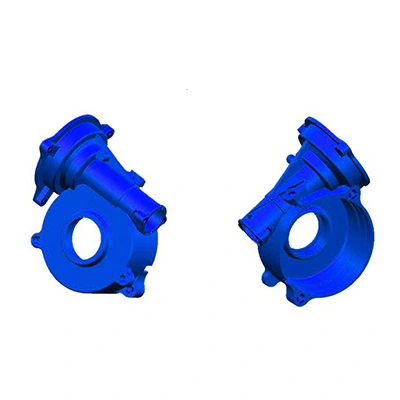

图1为泵壳的二维结构

2、工艺优化

原压铸方案比较严重,需要优化:

(1) 正确选择浇口的位置和灌注方式对于形状不好的铸件多采用多流内浇口,设置3个内浇口,增加内浇口的横截面积,从而使压力注射速度增加。

(2) 为了改善排气条件,在铸件的两侧增加了环形溢流槽,并且还设置了圆柱形冒口。

(3) 为了增加排气效果并改善空气量,在铸件的端盖处增加了排气槽,用于将油漆挥发产生的空气和气体从腔体中排出。

(4) 为了使腔中的气体在压力注射过程中被金属液体尽可能多地排出,通气槽设置在金属液最后一次填充的位置。

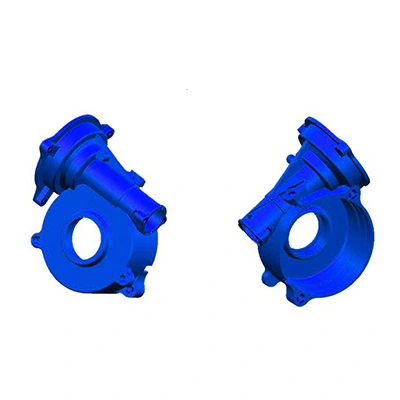

图2显示了优化工艺的3D视图