铝已成为现代汽车工程的基石,具有独特的轻质性能 (比钢轻30-50%),耐腐蚀性和高强度重量比。对于定制汽车零件,6061-t6和A380等铝合金是首选,因为它们适用于CNC加工,压铸和液压成型-这些工艺可以实现复杂的几何形状,同时保持 ± 0.05mm的公差。

热管理: 非常适合EV电池托盘和电机外壳,其中集成的冷却通道可降低过热风险。

设计灵活性: 5轴CNC和AI驱动的仿真允许为赛车部件 (例如,漂移手刹) 和空气动力学车身套件进行定制设计。

可持续性: 95% 的可回收性符合全球碳中和倡议,这对于目标符合ESG标准的oem至关重要。

电动汽车 (EV) 系统

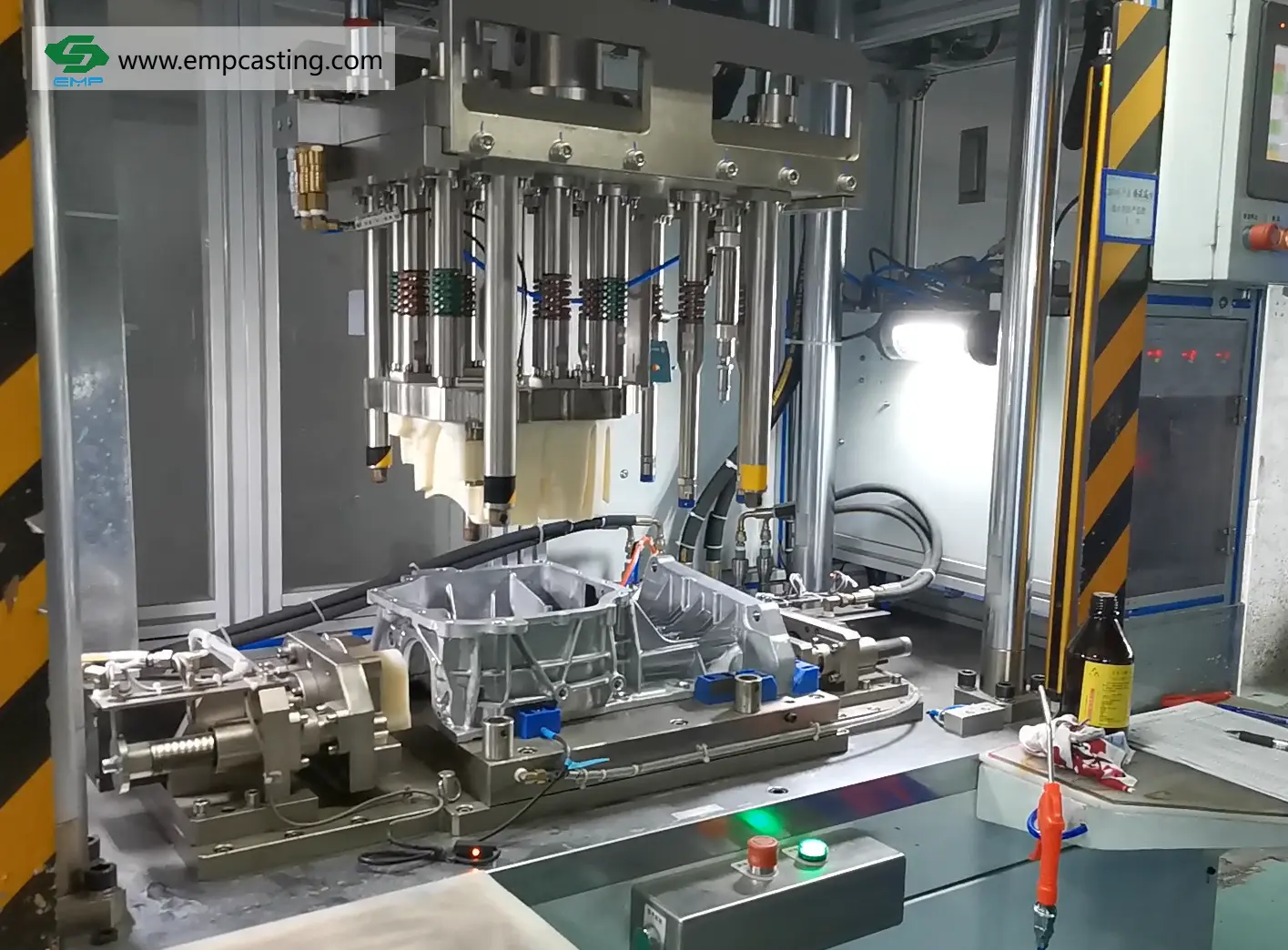

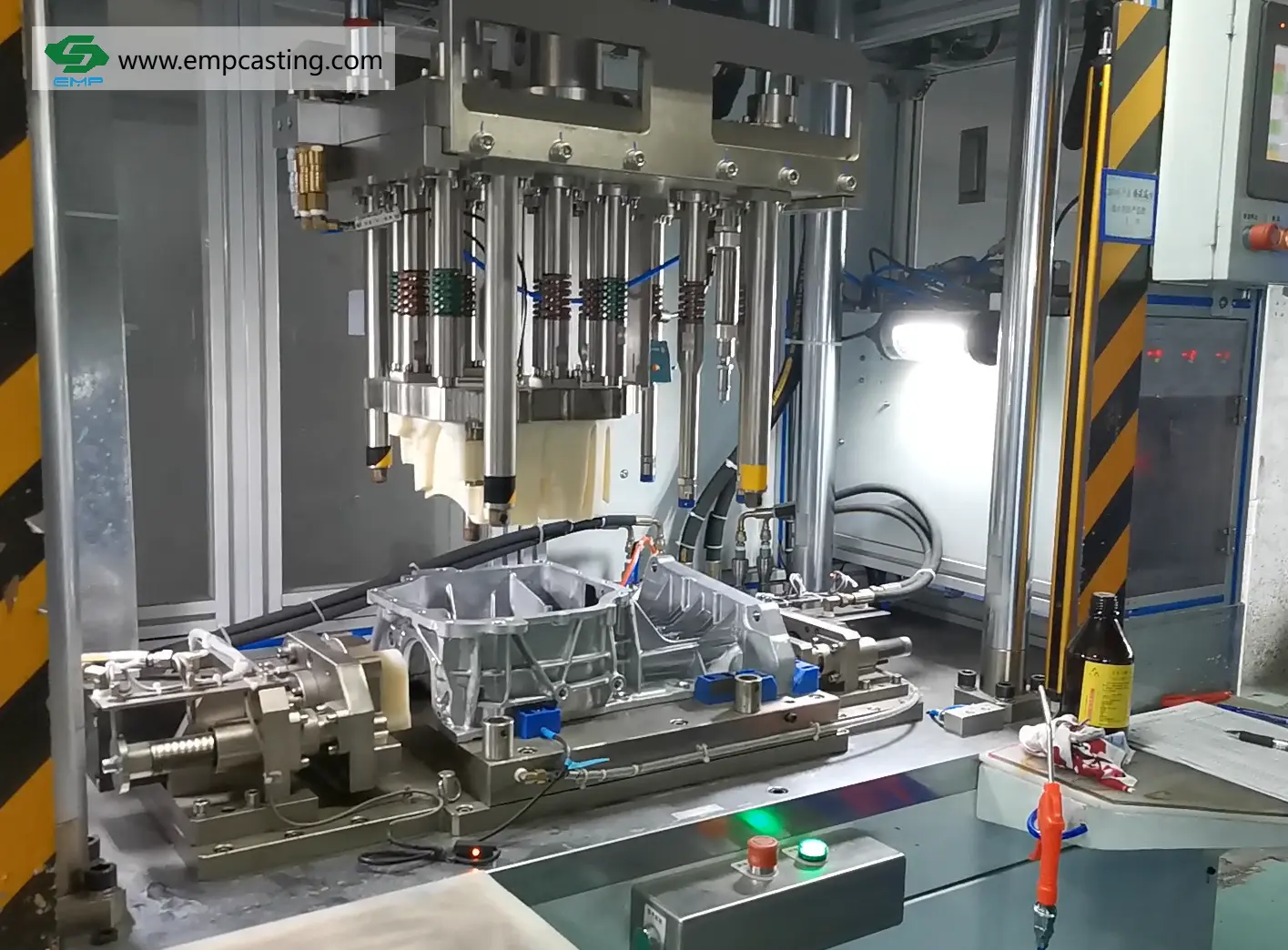

电池外壳: 高压压铸3003/6061铝壳保护锂离子电池,同时重量比钢减轻40%。

电机外壳: 真空辅助铸造最大限度地减少孔隙率 (<0.1%),确保200 °C操作条件下的耐用性。

性能和赛车组件

液压手刹: 阳极氧化铝漂移手刹 (例如,auso-racing车型) 承受500Nm的力,带有M10端口,可快速安装在宝马和丰田平台上。

悬架部件: 锻造铝控制臂提高了转弯稳定性,将非簧载质量降低了25%。

美学和功能升级

定制车轮: 6061-T6合金轮辋与数控铣削辐条减少转动惯量,提高加速度和燃油效率。

车身套件: 液压成型的铝制挡泥板和引擎盖实现了超级跑车美学的无缝曲线 (0.8mm厚度)。

人工智能优化的原型机器学习算法在2小时内分析了10,000多次设计迭代,确定了最佳壁厚 (1.5-3mm) 和肋图案,以防止在负载下变形。

混合压铸Tesla启发的Giga Press技术生产单件后副车架,消除了70多个焊缝,并将生产成本降低了30%。

表面工程

微弧氧化 (MAO): 为制动钳创建20μm的陶瓷涂层,可承受1,000 + 盐雾小时。

激光蚀刻: 在不影响乏力强度的情况下为踏板系统增加防滑纹理。

电动汽车热潮: 全球铝汽车零部件市场预计到2030年将达到910B美元,受电动汽车采用 (40% 复合年增长率) 的推动。

本地化生产: 80% 的一级供应商现在需要区域CNC中心 (例如,广东/YMP设施) 来满足JIT交付要求。

智能工厂: 支持物联网的压力机自动调整参数 (压力: 300-450 bar; 温度: 680 ± 5 °C),用于零缺陷批次。

认证: IATF 16949和ISO 9001符合汽车级质量标准。

研发能力: 15年以上的合金开发经验 (例如,用于高磨损应用的过共晶Si合金)。

可扩展性: moq低至100pcs的原型,与DDP运输到160 + 国家。