1.生产工艺

来料选料冶炼精炼 → 压铸成型 → 整形修边 → 精加工 → 清洗清洗 → 组装组装

2.过程值

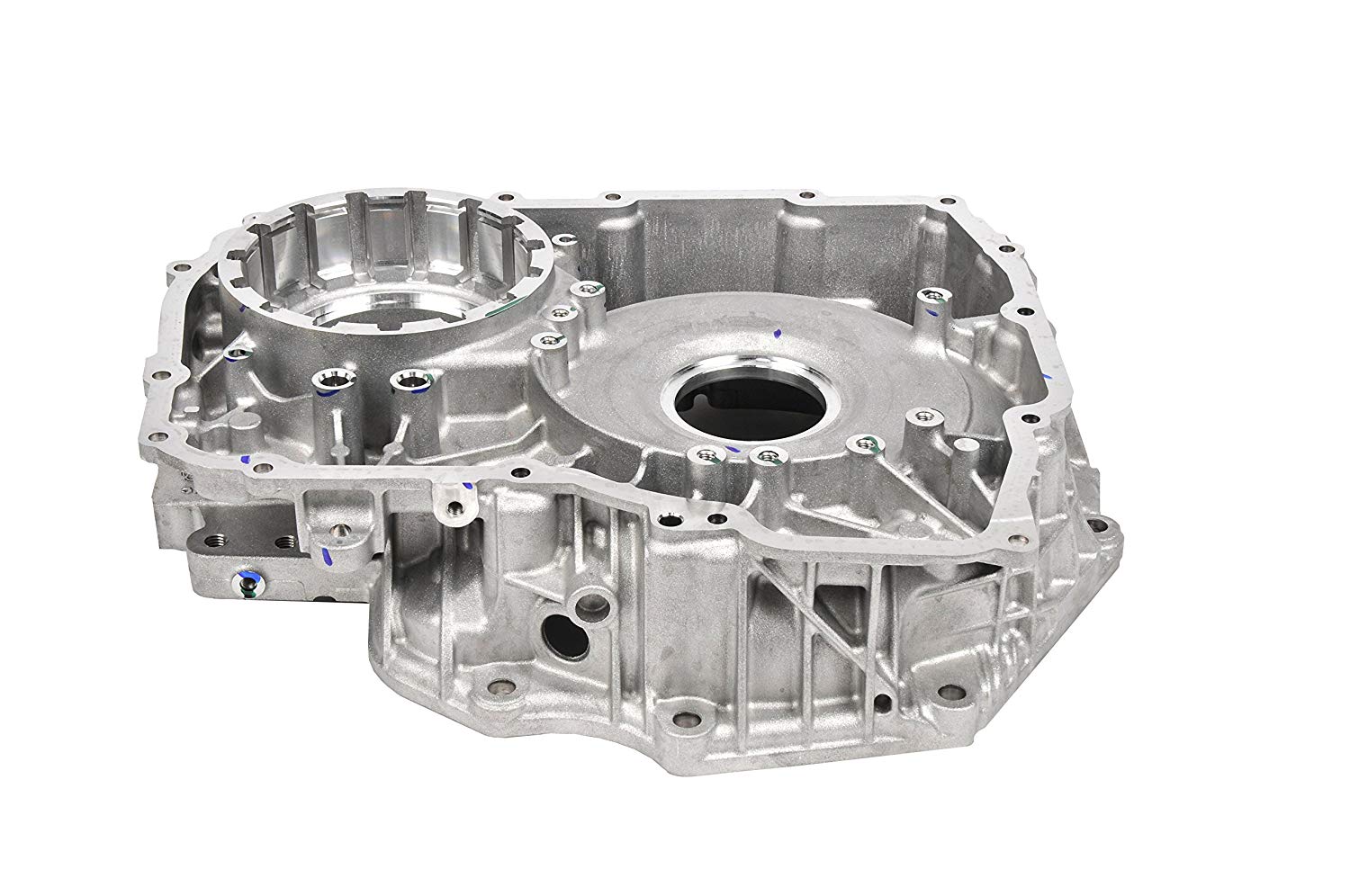

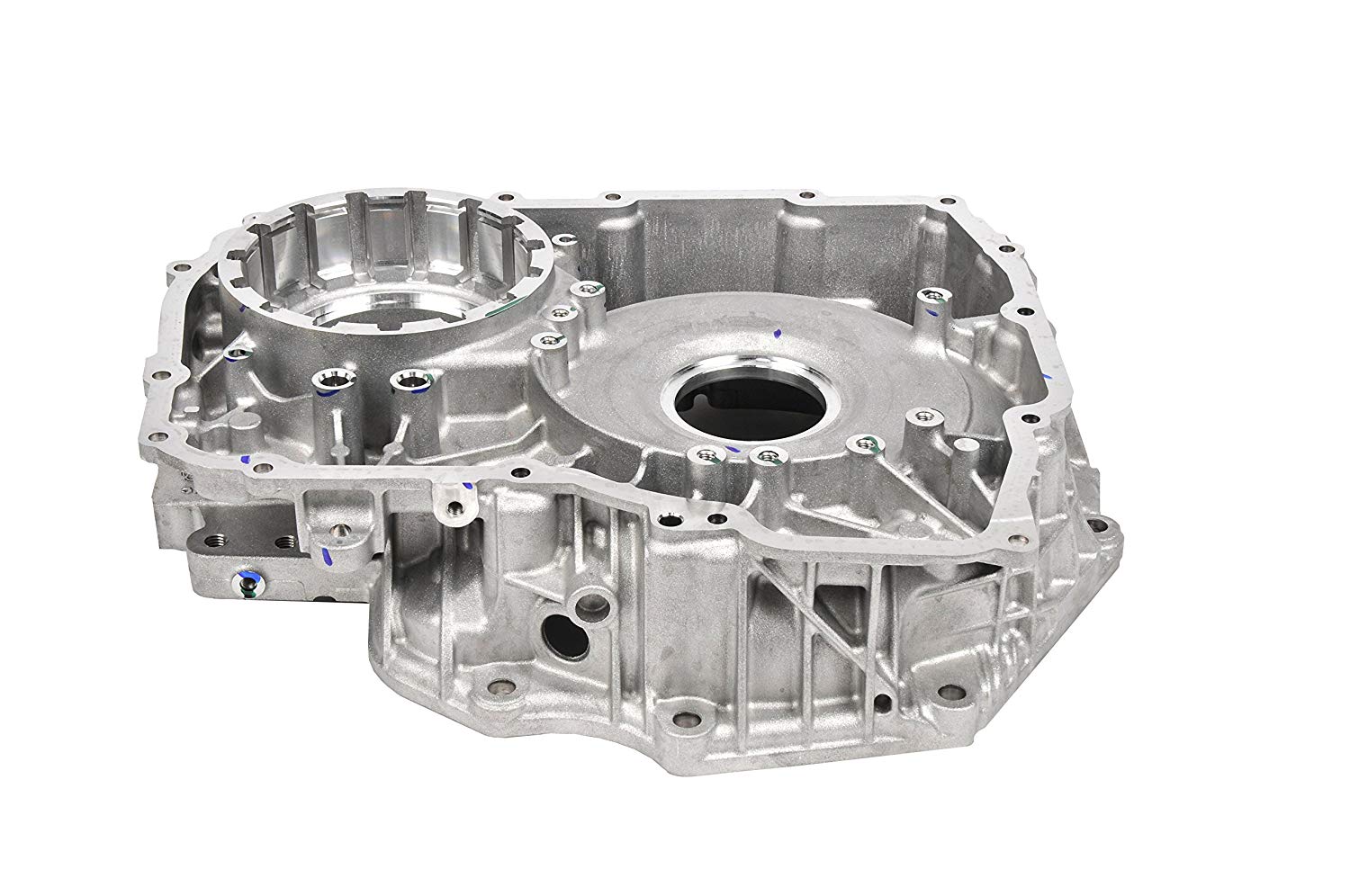

根据壳体铝合金铸件的结构造型特点和加工工艺条件,铸造压力需要350t。此外,当工作人员总结过去类似零件加工的经验时,他们会发现一旦模具和工艺值不合适。当铝合金零件打开时,液态金属填充时间会太短。封闭腔内大量气体的及时挥发被堵塞和堵塞,导致成品中出现大致密气孔和氧化杂质等一系列质量缺陷,这降低了铸造合格率。因此,在使用过程中需要精确定位,加工需要控制在0.5毫米以内。提高零件的抗压能力,缩短加工时间,增强壳体用铝合金零件生产的内在质量。

3.模型方案

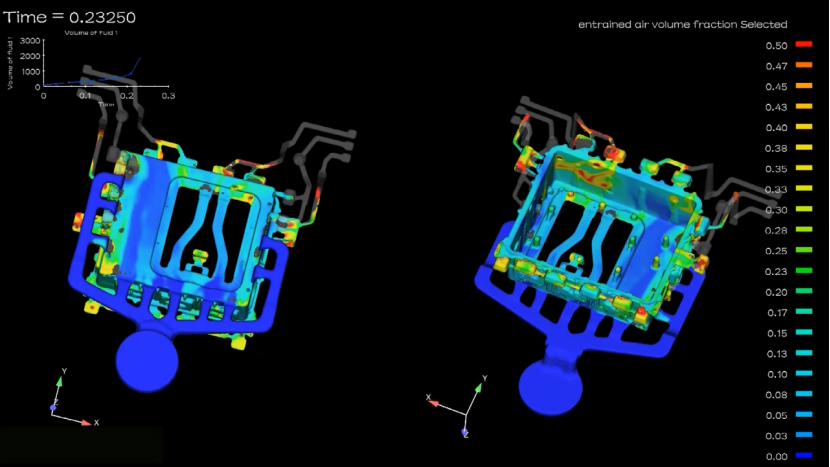

在铝合金零件的生产加工过程中,要顺应社会发展的浪潮,实现信息化创新,引入相应的信息化技术,提高工作内容,提高工作效率。工作人员反复进行对比和打磨,并在充入液硫时,选择流道流量较大的模型作为实际零件加工模具。它可以改善铸件内部的隐性缺陷,提高成品率。

4.熔化温度

根据成品的实际重量,一台350t高质量的冷压铸机可以用作零件压铸的主体。实时温度控制是必要的。在半成品的情况下,它们应保持在640 °C至20 °C的范围内。在液态金属填充过程中,为保持压力稳定,应强调防止飞溅和层流湍流等误差,压力上升速率限制为1。5kP/s。它有助于避免熔渣夹杂物的反复氧化和熔融金属对泥芯的频繁冲刷。

5.合金液净化

为了提高产品质量,在半成品合金完成时进行精炼。同时,在提升管喷嘴处安装纤维过滤器,在金尾液的水平闸门处安装陶瓷过滤器。还需要在水平门和狭缝的残留物中添加由双层纤维制成的过滤网,以实现三次精细过滤。

6.缺陷检测

在铝合金生产加工的质量控制中,必须使用x射线来完成探伤任务并控制零件的内部质量。当壳体零件批量加工时,目视检查和x射线检查将导致劳动力和资金短缺。因此,工作人员可以使用CAE现代技术来分析和监控整个件的生产过程,及时发现零件在铸造过程中存在的质量隐患。整体铸件的质量问题仅限于半成品毛坯和完全集中加工阶段。